在注塑加工領域,PEEK(聚醚醚酮)作為一種高性能工程塑料,因其耐高溫、耐腐蝕和高強度特性,廣泛應用于航空、醫療和汽車等高端行業。然而,PEEK注塑模具的成本相比普通塑料模具往往高出不少,這讓許多初次接觸PEEK的廠家望而卻步。究竟是什么導致了成本差異?

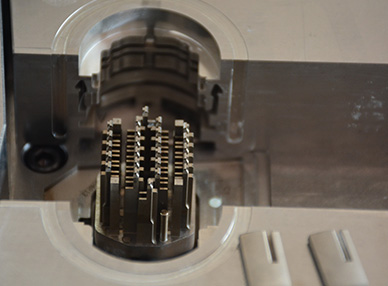

PEEK注塑模具成本高的首要原因是材料要求。PEEK熔點高達340℃,加工溫度需控制在350-380℃,遠超PP或ABS等普通塑料的200-250℃。這要求PEEK注塑模具選用高耐熱、耐磨的鋼材,如S136或H13,而普通塑料模具常用P20或45#鋼,成本低30%-50%。高性能鋼材不僅價格貴,加工難度也更大,需要精密數控設備和熱處理工藝,進一步推高PEEK注塑模具的制造費用。

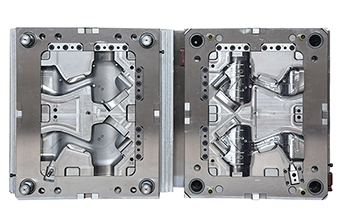

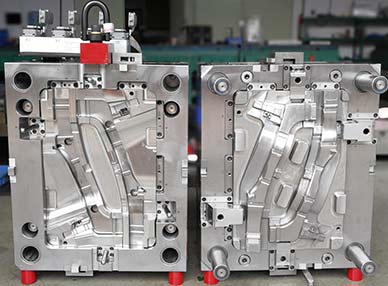

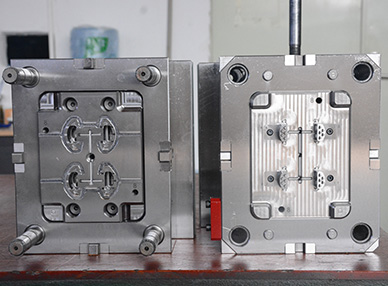

模具設計的復雜性也是成本差異的關鍵。PEEK注塑模具需要更嚴格的公差控制,通常在0.01mm以內,以應對PEEK的高收縮率(1-2%)和結晶特性,而普通塑料模具公差可放寬到0.05mm。PEEK注塑模具的冷卻 system設計更復雜,需均勻分布的水路確保結晶一致,防止變形,這增加了設計和加工時間。澆注系統也需優化,PEEK流動性差,流道和澆口需更寬大且拋光,熱流道系統更常見,成本比普通塑料模具的冷流道高出數倍。

加工工藝的特殊性進一步拉開成本差距。PEEK注塑模具需耐受高溫高壓,型腔表面常需鏡面拋光或鍍層處理,防止粘模或腐蝕,而普通塑料模具多用簡單拋光即可。PEEK的高硬度還可能加速刀具磨損,增加加工費用。排氣系統在PEEK注塑模具中尤為重要,因PEEK揮發氣體多,需精密排氣槽(0.01-0.02mm)避免氣泡或燒焦,這比普通塑料模具的排氣設計更耗工時。

維護和壽命方面,PEEK注塑模具的成本也有不同。雖然高品質鋼材讓PEEK注塑模具壽命可達50-100萬次,優于普通塑料模具的20-50萬次,但維護要求更高,需定期檢查耐熱涂層和冷卻系統,增加長期成本。普通塑料模具維護相對簡單,費用較低。

優化成本的辦法并非沒有。PEEK注塑模具設計時,可通過模擬軟件預測流動和收縮,減少試模次數;選擇適當的鋼材組合,比如次要部件用成本較低的鋼材;批量生產時,熱流道雖初期投入高,但能減少廢料,長期劃算。供應商的經驗也很重要,他們常能提供針對PEEK的模具優化方案。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?