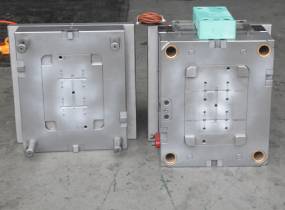

在精密注塑領域,雙色模具一直以工藝復雜、高附加值著稱。很多企業在開發雙色模具時,經常遇到產品混色、飛邊或脫模不順等問題,這往往在雙色模具設計階段就埋下了隱患。

如何提升雙色模具的開模成功率?本文邀請資深模具架構師,為你復盤雙色模具設計的核心要點。

一、 守住底線:雙色模具設計的“三大鐵律”

高效的雙色模具設計,必須優先解決結構兼容性問題:

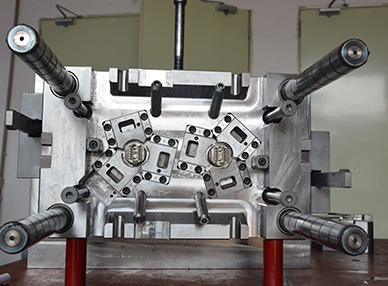

絕對對稱邏輯:由于雙色模具涉及動模旋轉,設計時必須確保公模在旋轉180度后,與母模的基準位、導柱位、冷卻水路完全吻合。哪怕0.01mm的誤差,都會導致成型后的產品壁厚不均。

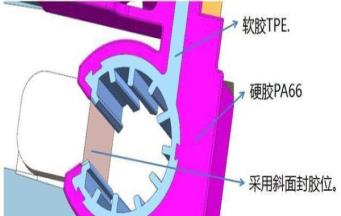

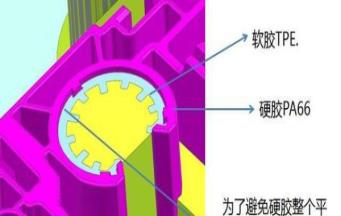

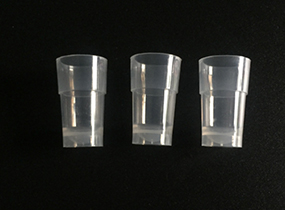

材料流變匹配:在雙色模具設計中,必須遵循“高熔點材料先行”的原則。先注塑硬膠支撐骨架,再包裹軟膠。若順序顛倒,第二射的高溫熔體極易沖毀第一射的結構,導致批量報廢。

精密封膠設計:雙色模具的難點在于兩種材料的交界面。設計時需在第二射位預設精準的壓緊量,利用模具鋼材的微量形變實現“硬密封”,這是杜絕雙色模具溢料的關鍵。

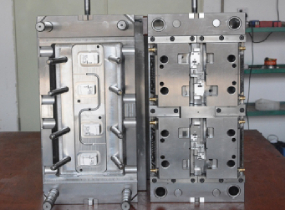

二、 細節決定成敗:雙色模具設計的6條軍規

除了大框架,雙色模具設計的成敗往往藏在細節里:

1. 差異化縮水率處理:不要簡單套用單一縮水率!雙色模具設計需模擬第一射產品收縮后對第二射流道的空間影響,進行動態補償。

2. 強力排氣系統:雙色模具內腔結構復雜,容易形成困氣點。建議在分型面和流道末端增加0.015mm-0.02mm的排氣槽,防止產品出現燒焦或注不滿。

3. 獨立的冷卻回路:兩組模具溫度需求不同。優秀的雙色模具設計會為硬膠和軟膠分別配置溫控系統,確保成型周期最短且產品不縮水。

4. 避空位的藝術:第二射定模在合模時,嚴禁碰觸第一射已成型的外觀面。設計時必須預留足夠的避空位,這對雙色模具設計的空間規劃能力是極大考驗。

5. 頂出平衡設計:由于雙色模具通常在第二射完成后整體脫模,頂針位置要避開分色線,且頂出力要均勻,防止產品因受力不均產生白化。

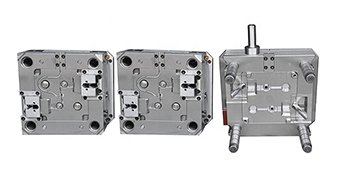

6. 強度校核不可少:雙色模具內部鏤空較多,必須進行模流分析與強度校核。確保在高壓注塑下,雙色模具的模板不會產生微量撓曲,從而保證長期生產的穩定性。

三、如何選擇優質的雙色模具供應商?

雙色模具設計不僅是制圖,更是經驗的沉淀。一套成功的雙色模具能為企業節省大量的修模成本和人工二次加工成本。

如果您正面臨高難度的雙色模具開發需求,務必選擇具備全案設計能力及高精度加工設備的團隊。在雙色模具設計的前期多花精力論證,才是真正的降本增效。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?